INGENIERÍA DE PROCESOS

1.1. Sensores de Posición Inductivos

El sensor de posición inductivo está montado en una escuadra de material sintético. Esta escuadra puede girarse en pasos de 15°. Las conexiones eléctricas están montadas en un cuerpo de material sintético. La conexión eléctrica se establece mediante bornes de seguridad. La unidad se monta en la placa perfilada mediante un sistema de patrones con la palanca de color azul (variante de montaje «A»).

1.2. Sincros y Resolvers

Los sincros y los resolvers son transductores para la medida de ángulo de un eje y la posición de un sistema servo. Esencialmente trabajan con el mismo principio que un transformador en rotación.

En la figura se muestra la estructura electromecánica de un sincro y la representación eléctrica equivalente.

1.2.1. Señales de formato Sincro

Un Sincro es un transductor electromagnético rotacional (precursor del Resolver) que detecta el desplazamiento angular. El Sincro consiste de un estator fijo, que contiene tres bobinados conectados en estrella, separados 120º. El rotor contiene un bobinado es excitado con una referencia a.c., y se conecta a los terminales exteriores con escobillas.

El voltaje inducido en un estator por el rotor, será proporcional al seno del ángulo θ entre el eje de la bobina del rotor y el eje de la bobina del estator. El voltaje inducido en un par de terminales del estator será la suma o la diferencia de los voltajes, dependiendo de la fase, a través de las dos bobinas concernientes. El voltaje de excitación del rotor, aplicado a los terminales R1 y R2, es de la siguiente forma: A sen ϖt.

Los voltajes que aparecerán a través de los terminales del estator serán:

S3 - S1 = AR sen ϖt sen θ

S2 - S3 = AR sen ϖt sen (θ+ 120º)

S1 - S2 = AR sen ϖt sen (θ+ 240º)

Donde,

R = relación de transformación del transductor.

A = amplitud del voltaje de la señal de excitación.

sen ϖt = frecuencia de excitación.

θ = ángulo del eje del Sincro.

Nota: Las salidas S1, S2 y S3 para Sincros son señales de fase coherente.

1.2.2. Señales de formato Resolver

Un Resolver es un transductor rotacional electromagnético que detecta un desplazamiento angular. Los más modernos Resolvers son sin escobillas “brushless”. Una señal de excitación de referencia a.c. se aplica al estator (bobinado del primario); en una vuelta es inducido un voltaje en el rotor que más tarde induce un voltaje en dos bobinados seno y coseno, que están localizados en el estator (secundarios), separados 90º.

Los voltajes inducidos (en los secundarios) son modulados en amplitud por el seno y el coseno del ángulo Θ del rotor relativo al del estator. El voltaje de excitación es de la siguiente forma: A sen ϖt

Los voltajes que aparecerán a través de los terminales del estator serán:

Seno : S3 - S1 = AR sen ϖt sen θ

Coseno : S2 - S4 = AR sen ϖt cos θ

donde:

R = relación de transformación del transductor.

A = amplitud del voltaje de la señal de excitación.

sen ϖt = frecuencia de excitación. θ = ángulo del eje del Resolver.

Nota: Las salidas S1, S2 y S3 para Resolvers son señales de fase coherente.

1.2.3. Modelos estándares de Sincros y Resolvers

Los Sincros están disponibles en dos rangos de voltaje estándar: (a) Señales de 90 V rms entre líneas, referencia 115 V rms, frecuencia nominal 400 Hz o 60 Hz. (b) Señales de 11.8 V rms entre líneas, referencia 26 V rms, frecuencia nominal 400 Hz. Los Resolvers están disponibles en una variedad de voltajes. Los tres más estándares son: (a) Señales de 11.8 V rms entre líneas, referencia 11.8 V rms, varias frecuencias entre de 400 Hz a 10,000 Hz. (b) Señales de 26 V rms entre líneas, referencia 26 V rms, varias frecuencias entre de 400 Hz a 10,000 Hz. (c) Señales de 11.8 V rms entre líneas, referencia 26 V rms, varias frecuencias entre de 400 Hz a 10,000 Hz

1.2.4. Convertidores de Resolver a digital

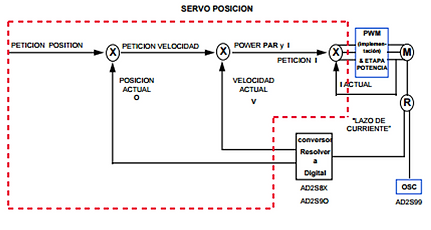

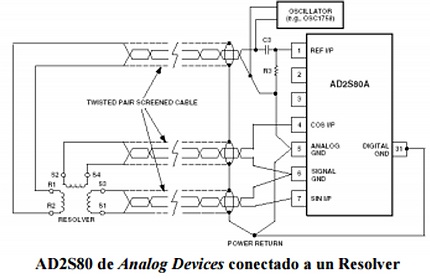

Analog Devices fabrica una familia de convertidores de Resolver a Digital con el AD2S80, AD2S82, AD2S83 y uno oscilador de referencia para los Resolvers AD2S99. A continuación se muestra un diagrama de un sistema de servo-posición utilizando un Resolver y un convertidor de resolver a digital.

1.3. RVDT y LVDT (Rotatory and Lineal Variable Differential Transformers)

Son unos transductores muy populares utilizados para medir desplazamientos rotatorios (angulares), en sistemas industriales y militares. Están muy difundidos en su uso y se pueden explicar por el número de características de las cuales hacen a los transductores estar más cercanos a los ideales: trabajan sin fricción, son muy robustos, tienen una larga vida mecánica, resolución esencialmente infinita, y aislamiento entre entrada y salida. Aunque los RVDT en construcción son diferentes de los LVDT, trabajan con el mismo principio.

1.4. Inductosyns® Lineales y Inductosyn® Rotatorios

El Inductosyn Rotatorio, como su nombre indica, es un transductor para la medición y el control angular, basado en los mismos principios que el Inductosyn Lineal. Es conocido como el más exacto, con una precisión de 0.5 segundos de arco, con repetibilidad de 0.1 segundos de arco y sensibilidad de 0.05 segundos de arco.

Tanto para el Inductosyn Lineal como para el Inductosyn Rotatorio es conveniente añadir a ellos mismos un convertidor a formato digital. En este capítulo se examinan los principios básicos de los Inductosyn y su papel tradicional. Para entender el principio de operación, se examina mejor el Inductosyn Lineal.

1.4.1. Inductosyn Lineal

El sistema Inductosyn Lineal consiste en dos partes acopladas magnéticamente y es similar en operación en un Resolver. Por una parte, la regla, está fija a lo largo del eje de medición (por ejemplo, la bancada de una máquina herramienta). Por otra parte, el deslizador, está colocado de modo que se pueda mover a lo largo de la regla y está asociado con el dispositivo que va a ser posicionado (por ejemplo, el transportador de una máquina herramienta).

La regla consiste en una base de material tal como el acero, el acero inoxidable, el aluminio, etc.., cubierto por una capa aislante. Pegado a la base está un circuito impreso formando una forma de onda rectangular continua. De hecho, la regla está hecha generalmente de secciones de 10 pulgadas que se unen una a continuación de la otra hasta llegar a la longitud a medir. El paso cíclico de la forma de onda tiene generalmente 0.1 pulgada, 0.2 pulgadas o 2 mm.

El deslizador y la regla están separados por una brecha cercana a las 0.005 pulgadas y está situada una pantalla electrostática situada entre ellas. Un diagrama de la relación entre el deslizador y la regla se muestra en la figura siguiente.

El principio de operación no es muy diferente del Resolver. Si a la regla se le aplica un voltaje AC (que es normalmente entre 5 kHz y 10 kHz) V senωt, entonces la salida del bobinado del deslizador será:

V sen ϖt sen (2πX/S) y V sen ϖt cos (2πX/S).

Donde, X es el desplazamiento lineal del deslizador y S es la longitud cíclica.

1.4.2. Inductosyn Rotatorio

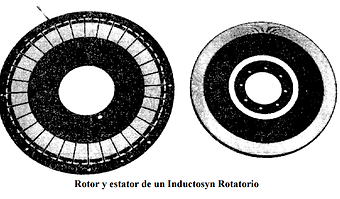

El estator de un Inductosyn Rotatorio corresponde al deslizador de un Inductosyn Lineal, tiene dos formas de onda rectangulares impresas radialmente sobre el disco. El rotor corresponde a la regla del Inductosyn Lineal y es un disco con una pista completa con una forma de onda rectangular. El funcionamiento es el mismo que en el caso del Resolver.

Los Inductosyn vienen en diámetros de 3, 7 y 12 pulgadas y tienen 256, 360, 512, 720, 2000 o 2048 polos (2 polos = 1 ciclo). Estas unidades se pueden suministrar separadamente estator y motor o completamente montadas. A continuación, se muestra un Inductosyn Rotatorio.

Cuando el rotor del Inductosyn Rotatorio es excitado por un voltaje AC, Vsenϖt (normalmente de 5 kHz a 10 kHz), los voltajes del estator serán:

V sen ϖt sen (Nθ/2) y V sen ϖt cos (Nθ/2)

Donde, θ es el ángulo de rotación del rotor con respecto al del estator y N es el número de polos del rotor.

1.5. Sensores de Posición Resistivos

Los potenciómetros se utilizan también como sensores de posición. Mediante una tensión DC de referencia muy estable, el cursor da una salida proporcional al ángulo del eje.

Las consideraciones a tener en cuenta son el número de maniobras que va a realizar, para calcular la vida del mismo, ya que existe un contacto mecánico entre la resistencia y el terminal del cursor. Bourns fabrica una serie de potenciómetros especializados para este trabajo, utilizan como elemento resistivo el bobinado que es muy lineal, y también el plástico conductor que aparte de la linealidad ofrece una vida muy larga.

Existe en el mercado una variedad de elementos resistivos que se utilizan en los potenciómetros, el elemento más popular es el carbón, su mejor característica es el precio, pero como inconvenientes tiene las variaciones de temperatura y su vida; el cermet es una combinación de un material Cerámico y Metal que mejora muchísimo las características del carbón. Después se encuentra el bobinado, que sus principales ventajas son el bajo coeficiente de temperatura, su vida mecánica, bajo ruido, alta disipación, y estabilidad con el tiempo. Otro elemento utilizado es el plástico conductor que mejora en todas las características respecto a los demás elementos, pero tiene un precio superior.

1.6. Sensores Magnéticos

Existen dos tipos de sensores magnéticos: Magneto-resistivos y de Efecto Hall.

1.6.1. Sensores Magnetorresistivos

El efecto magneto-resistivo data de 1856, donde Thomson observó este efecto, aunque no se encontró ninguna aplicación práctica. Posteriormente con los semiconductores se empezó a utilizar como detectores de movimiento.

La gama de sensores magnetorresistivos de Philips está caracterizada por su alta sensibilidad en la detección de los campos magnéticos, en un amplio rango de temperatura de trabajo, con un ‘offset’ muy bajo y estable, y con una baja sensibilidad a la tensión mecánica. Por lo tanto, son un excelente medio de medida tanto en desplazamiento lineal como en angular, bajo condiciones ambientales extremas en aplicaciones de automoción o maquinaria (ruedas dentadas, varillas de metal, levas, etc.). Otra aplicación de los sensores magnetorresistivos es la medición de velocidad rotacional.

Los sensores magnetorresistivos (MR) utilizan el efecto magneto-resistivo, que se basa en la propiedad de un material que cambia su resistividad por la presencia de un campo magnético externo (las unidades comunes utilizadas para los campos magnéticos se muestran en la siguiente tabla.

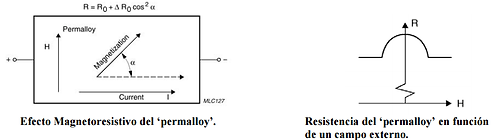

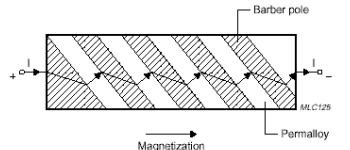

En la figura se muestra el principio de trabajo básico de un sensor MR, con una tira de material ferromagnético llamado permalloy (20% de Fe, 80% de Ni). Suponiendo que, cuando no está presente un campo magnético externo, el permalloy tiene un vector de magnetización interno paralelo al flujo de la corriente ‘I’ de izquierda a derecha. Si se aplica un campo magnético externo ‘H’ paralelo al plano del permalloy, pero perpendicular al flujo de la corriente ‘I’, el vector de magnetización interno del permalloy rotará alrededor de un ángulo α. Como resultado, la resistencia ‘R’ del ‘permalloy’ cambiará en función del ángulo de rotación α, dado por:

R = RO + ∆RO cos2 α

RO y ∆RO son parámetros del material y para lograr las características óptimas del sensor, Philips utiliza Ni19Fe81, el cual tiene un valor alto de RO y una baja magneto-restricción. Con este material, ∆RO es del orden del 3%. Es obvio que es una ecuación cuadrática, es decir, que la característica de la resistencia/campo magnético no es lineal, entonces, cada valor de R no está asociado necesariamente con un único valor de H.

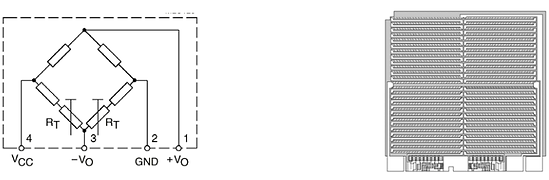

Básicamente, el efecto MR se puede utilizar para la medición angular y la velocidad rotacional, donde no se requiera la linealización de la característica del sensor. En la serie de sensores KMZ, hay cuatro tiras de ‘permalloy’ que están ordenadas en forma de laberinto en el silicio. Están conectadas en una configuración en puente de Wheatstone, que tiene las siguientes ventajas: la reducción de la deriva por temperatura, el que se duplica la señal de salida y que el sensor se puede alinear en fábrica. Además, se incluyen dos resistencias RT, como se muestra en la figura, que son para ajustar el ‘offset’ del sensor casi a cero durante el proceso de producción, también se muestra la estructura de las cuatro tiras de permalloy.

1.6.2. Brújula Electrónica

La brújula electrónica es una aplicación típica de la medición de campos débiles, con dos sensores magnetorresistivos de Philips alineados en un mismo plano, pero a 90º el uno del otro. Esto configura una brújula bidimensional, con los sensores midiendo las componentes X e Y del campo medido (terrestre).

1.6.4. Medida de Posición lineal y de Proximidad

La gran sensibilidad de los sensores magneto-resistivos sirven para los sistemas de medición de posición lineal, con un gran número de aplicaciones posibles. El punto básico puede ser utilizado para la medición de la posición de un punto, y para la medición de una posición lineal se puede adaptar y modificar fácilmente para producir un sensor de proximidad.

El principio es muy similar al que se utiliza para la medición angular, ya que cuando un imán se mueve sobre el objetivo a detectar, los cambios en los vectores de magnetización internos de las tiras de ‘permalloy’ del sensor, se alinean ellos mismos con el campo magnético externo, cambiando así su resistencia.

Cuando un sensor magneto-resistivo está situado en un campo magnético permanente, generalmente está expuesto a campos en ambas direcciones X e Y. Si el imán está orientado de tal modo que el eje del campo auxiliar en la dirección X es paralelo a las tiras de permalloy del sensor, entonces se puede ver que cualquier movimiento en la dirección Y, como fluctuaciones en el campo transversal, que se puede igualar a la posición del imán respecto al sensor.

La región lineal de la salida sinusoidal del sensor, está definida aproximadamente por la longitud del imán. Fuera de esta área, el campo axial producido por el imán se hace más débil y cerca de los polos cambian de dirección.

1.6.5. Medición Angular

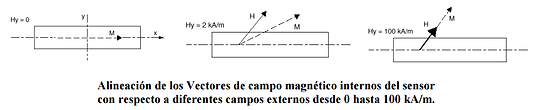

El principio de la medición angular con un sensor magneto-resistivo es esencialmente simple; como se explicó anteriormente el efecto magnetorresistivo es de naturaleza angular. La resistencia de las tiras de ‘permalloy’ depende del ángulo α entre el vector de magnetización interno de la tira de ‘permalloy’ y la dirección de la corriente a través de éste.

Para lograr una medida exacta, la única condición es que el vector de magnetización interno del ‘permalloy’ siga directamente al campo externo. Esto se hace aplicando un campo externo muchísimo mayor que el campo interno para que el sensor sea ‘saturado'; con los sensores actuales, esto normalmente se logra teniendo una fuerza de campo magnético de 100 kA/m, aproximadamente, en el plano del sensor. En este montaje mecánico, el ángulo se mide directamente detectando la dirección del campo y el montaje es independiente de: la fuerza de campo del imán, la tendencia magnética con el tiempo, la deriva magnética con la temperatura, y las tolerancias mecánicas, que permite reducir las tolerancias del sistema y el ajuste del sensor. Ésta es la solución adoptada por Philips en los módulos KM110B. La única precaución que se tiene que tomar con esta técnica, es asegurar las direcciones del campo durante el ajuste las direcciones del campo después del ensamblaje.

Para extender el rango del ángulo, de la relación básica: (R = RO + ∆RO cos2 α) se puede mostrar fácilmente que: R ≈ sen2α. Si se usa un sensor en el modo no-linealizado, entonces, una sola rotación del objetivo (360°) se traduce en una señal de salida de 720º (2 ondas senoidales completas). Esto significa que la señal de salida del sensor magneto-resistivo sólo ofrece buena linealidad dentro del rango del ángulo de ±15° (donde sen α = α). Si la señal de salida es aceptable en la aplicación (por ejemplo, si hay un microprocesador en el sistema, que puede convertir la curva senoidal de salida a una relación lineal) el rango del ángulo se puede extender a ±35°. La resolución se reduce en los extremos del rango, pero no afecta en la mitad del rango.

Las aplicaciones típicas de los sensores magnetorresistivos para la medición de ángulos son: Automoción (posición de pedales, unidades de suspensión activa, sistemas de autonivelación, control de válvulas, control de retorno de los cinturones de seguridad y detección de desgastes), Electromedicina (escáner, donde la precisión del ángulo es vital), Máquinas de juego (joysticks), etc.

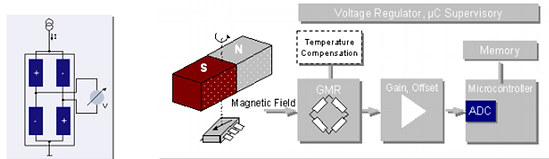

1.6.6. Sensor Magnetico-Resistivos Gigante (GMR) para la medida de ángulos.

Los sensores de ángulo GMR de Infineon están basados en una tecnología multicapa, optimizados para la detección de posiciones angulares. Son sensibles a la dirección del campo magnético aplicado, pero no a su intensidad. Están formados por estructuras del puente monolíticas, en forma de puente de Wheatstone completo (formado por 4 resistencias), GMR B6, para una resolución de 180 grados y dos medios puentes de Wheatstone (formado por 2 resistencias), GMR C6, para una resolución de 360 grados.

La excelente característica de este sensor magnético, es que es sensible a la orientación del campo magnético y no a su intensidad, con tal de que el campo esté en un rango entre 5… 15 kA/m. Esto significa que la señal de salida de este sensor es independiente de la posición relativa del sensor con respecto al imán en dirección lateral, axial o rotatoria, en el rango de varios milímetros. Los resultados óptimos se logran usando imanes permanentes o ruedas dentadas con polos magnéticos.

1.7. Sensores de Efecto Hall

El fenómeno Efecto Hall fue descubierto por E.H. mayo en 1879. Si una corriente fluye en un conductor (o semiconductor) y se le aplica un campo magnético perpendicular a dicha corriente, entonces la combinación de corriente y campo magnético genera un voltaje perpendicular a ambos. Este fenómeno se denomina Efecto Hall. VH es una función de la densidad de corriente, el campo magnético, y la densidad de carga y movilidad portadora del conductor.

El efecto Hall se usa para hacer sensores de movimiento, particularmente en aplicaciones de posición y movimiento, lineal o rotatorio. Analog Devices ha integrado en un solo dispositivo el sensor y la circuitería de acondicionamiento para minimizar las derivas debidas a la temperatura asociadas a las características de la célula de silicio, con la familia AD22xxx.

1.8. Sensores Ópticos

Los sensores ópticos los forman los fotointerruptores de barrera, reflectivos y los encoders ópticos.

1.8.1. Foto-interruptores de barrera

Están formados por un emisor de infrarrojos y un fototransistor separados por una abertura donde se insertará un elemento mecánico que producirá un corte del haz. La salida será 0 o 1.

1.8.2 Foto interruptores reflectivos

Están formados por un emisor y un receptor de infrarrojos situados en el mismo plano de superficie, que por reflexión permiten detectar dos tipos de colores, blanco y negro normalmente, sobre un elemento mecánico.

1.8.3 Encoders ópticos

Con los foto-interruptores y los reflectivos se pueden montar los encoders ópticos, formados por un disco que tiene dibujados segmentos para ser detectados por los sensores. Existen dos tipos de encoders, los Encoders Incrementales y Encoders Absolutos.

Encoder Incrementales: permiten que un sensor óptico detecte el número de segmentos que dispone el disco y otro sensor detecte la posición cero de dicho disco.

Encoders Absolutos: permiten conocer la posición exacta en cada momento sin tener que dar una vuelta entera para detectar el punto cero del disco. La diferencia es que se necesita varios sensores ópticos y el disco debe de tener una codificación tipo Manchester, por ejemplo.